En la actualidad los sistemas de inyección han desplazado a los carburadores debido a que cumplen mejor con su cometido, que es proporcionar la cantidad justa de combustible en cada momento. Reducen el consumo y se ajustan mejor a las normativas vigentes de emisión de gases de escape.

FUNCIONAMIENTO DEL SISTEMA DE INYECCIÓN

La misión de la inyección de gasolina es hacer a cada cilindro el combustible adecuado en cada momento acorde con las necesidades del motor. Las exigencias del motor varían muy rápidamente, con lo cual necesitamos un sistema muy eficaz y que controle los datos necesarios para la correcta administración de combustible. De ahí que los sistemas electrónicos de inyección sean los más adecuados. Éstos pueden controlar una enorme cantidad de datos de servicio para transformarlos en señales eléctricas mediante captadores. Estas señales se hacen llegar a la unidad de control de la instalación que las procesa y calcula inmediatamente los caudales necesarios.

SISTEMAS DE CONTROL DE LLENADO DE AIRE EN LOS CILINDROS

En los motores de inyección, la masa de aire aportada es decisiva para conseguir un buen par motor y una buena potencia. El par motor entregado es proporcional a la masa de aire aportada.

En los sistemas convencionales, la mariposa es accionada mecánicamente por una varilla o cable, unida al pedal del acelerador. La posición de la mariposa afecta a la apertura del conjunto de admisión y controla el paso del aire aspirado por el motor. Esta información se transmite mediante conexiones eléctricas a la unidad de control. La unidad de control recibe así información acerca de la cantidad de aire y la temperatura del mismo.

Sistema EGAS (acelerador electrónico): La unidad de control electrónica se hace cargo de los movimientos de la mariposa, mediante un pequeño motor. Un sensor solidario a la mariposa indica el ángulo de giro de la misma. El acelerador actúa sobre 2 potenciómetros de movimiento opuesto, que mandan información a la unidad de control de los deseos de aceleración o deceleración del conductor. Si el sistema detecta alguna anomalía en la instalación, inmediatamente se activa un modo de emergencia que permita evitar situaciones de peligro.

Este sistema EGAS está integrado en la unidad de control que regula también la inyección, no existe por separado. Permite una composición óptima de la mezcla.

Realimentación de los gases de escape (AGR): Consiste en introducir al cilindro una parte de los gases quemados, en el momento de la admisión de los gases frescos. El objeto de introducir estos gases inertes, es el de reducir la emisión de óxidos de nitrógeno, al mismo tiempo que se baja la temperatura de combustión.

Normalmente la cantidad de gases residuales está regulada por una unidad de control, que actúa en función del número de revoluciones y de las exigencias del conductor. El sistema consta de un conducto que une el colector de escape con el de admisión, cuya sección de paso está regulada por una válvula, que a su vez está regulada por la mencionada unidad de control.

Sobrealimentación dinámica: El par motor es proporcional al aire que entra en los cilindros. Éstos, que entran en la fase de aspiración, entran, como mucho, a una presión de 1 atm. Se puede aumentar el par, dentro de unos límites, aumentando la presión de entrada de los gases frescos. A esto es a lo que se denomina sobrealimentación. Existen varios tipos:

- Sobrealimentación por tubo oscilante de admisión

- Geometría variable del tubo de admisión

- Sistema combinado de tubos de admisión de resonancia y de tubo oscilante

- Sobrealimentación mecánica

- Turboalimentación por gases de escape

- Sobrealimentador VTG

- Sobrealimentador VST

INYECCIÓN DE LA GASOLINA

En la actualidad predominan los sistemas de inyección en los que la formación de la mezcla se realiza fuera de la cámara de combustión (inyección en tubo de admisión). Los sistemas de inyección interna, o de inyección directa en la cámara de combustión, están ganando importancia por ser los más adecuados para la reducción de consumo de combustible.

Formación externa: La mezcla de combustible y aire se realiza fuera de la cámara de combustión, en el tubo de admisión.

Sistema de inyección mecánica K – Jetronic: Inyecta el combustible de forma continua, por medio de una bomba eléctrica que manda el combustible al sistema, obteniéndose la dosis adecuada en función del aire aspirado por el motor. Es un Sistema mecánico, pues combustible va impulsado por la bomba a la presión adecuada.

Sistema de inyección mixto KE – Jetronic: La misión es la misma que el anterior, pero la composición interna es distinta. La presión de llegada de la bomba de gasolina hace que la membrana se abra permitiendo la comunicación del regulador de mezcla con el retorno al depósito, disminuyendo la presión en el sistema. Si la presión disminuye mucho, se cierra la membrana impidiéndose dicha salida y aumentando la presión del sistema. En todo momento la membrana de cierre realiza el ajuste de la presión.

Sistema de inyección electrónica L – Jetronic: Es un sistema de inyección individual (multipunto) que inyecta el combustible antes de la válvula de admisión, y de una forma discontinua en los inyectores, una vez en todos por vuelta de cigüeñal.

Sistema de inyección electrónica LH – Jetronic: En un sistema de inyección indirecta, discontinua, simultánea, igual que el L- Jetronic, pero con algunas particularidades.

Sistema de inyección Motronic: Es también un sistema de inyección indirecta, discontinua, simultánea y multipunto, al igual que los L – Jetronic y LH – Jetronic. Ofrece la innovación de integrar en la unidad de control los sistemas de inyección y de encendido.

Inyección Central: También existen sistemas de inyección central, con una válvula de inyección única en el tubo central del colector de admisión, que inyecta a todos los cilindros de forma intermitente. Dos son los más relevantes: Bosch Mono – Jetronic y Mono – Monotronic.

Bosch Mono – Jetronic: Los componentes son similares a los L – Jetronic, para llevar el combustible y componentes eléctricos de regulación y sondas de información a la unidad de control que suele estar integrada para mandar la cantidad a inyectar y la chispa de encendido a producir, del tipo motronic explicado antes.

Bosch Mono – Monotronic: Es un sistema más perfeccionado que el anterior. El perfeccionamiento radica en la unidad de control integrada para los sistemas de encendido e inyección.

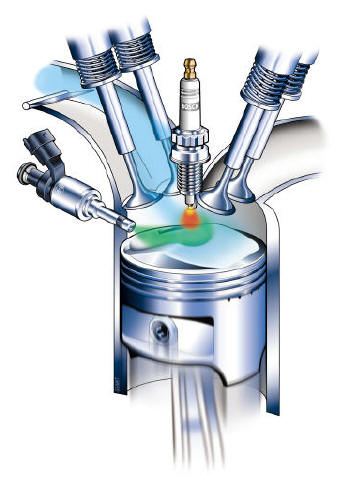

Formación Interna: La mezcla y la inyección se realizan en la cámara de combustión.

Inyección directa: El motor aspira aire mediante la válvula de admisión, y el inyector inyecta el combustible en la cámara de combustión. Posee una bomba de alta presión, que recibe el combustible de una bomba eléctrica que lo aspira del depósito y lo pone a disposición del inyector a una presión de entre 50 y 120 atm (por debajo de las presiones en motores diesel). A medida que aumenta la velocidad de giro, aumenta la presión.